A principios de abril, SIGMA Engineering, Arburg y otras empresas, unieron esfuerzos en aras de emprender un nuevo proyecto enfrentando la expansión del Corona virus. Actualmente, la producción de las máscaras moldeadas por inyección fabricadas en LSR (Caucho de Silicona Líquida) avanza a toda velocidad. SIGMASOFT® Virtual Molding fué aplicado para determinar y optimizar temas como: Ubicación idónea del punto de inyección, demanda de presión, distribución térmica, aire atrapado y grado de curado del LSR.

SIGMA Engineering GmbH (“SIGMA“) ubicada en Aachen, Alemania se unió a un proyecto de cooperación para producción de una máscara facial multifuncional afrontando la expansión del Corona virus.

“Evidenciamos una demanda alta de máscaras protectoras por parte de la población mundial, entre ellos nuestros propios empleados, quienes recibieron de la mejor manera este proyecto de cooperación” dice Thomas Klein, Director General de SIGMA, acerca de la situación actual. ”A través de una cooperación enfocada y exitosa con empresas como Arburg y Polar-Form fuimos capaces de simular la totalidad del molde en LSR en un tiempo muy corto y optimizamos el diseño del herramental para robustez y eficiencia del proceso”.

Más que un estudio de factibilidad

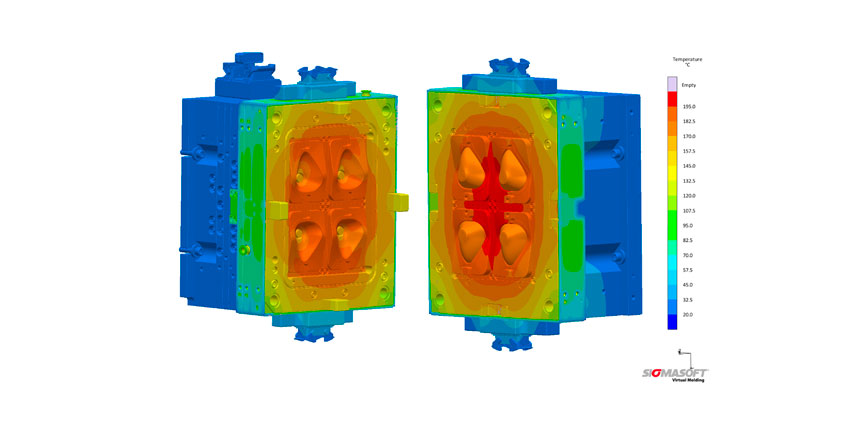

Para la producción de máscaras sin percances, Tobias Sonntag, Ingeniero de Proyectos de SIGMA, empleó SIGMASOFT® Virtual Molding para evaluar la posición del punto de inyección, el sistema de salidas de aire y el diseño térmico, incluso antes de cortar el metal. La predicción de los parámetros del proceso y el tiempo idóneo de curado fueron también resultados destacados de la simulación.

“Investigamos varios factores, sin embargo, la calidad de la pieza, las propiedades ópticas y obviamente, la seguridad del usuario a través de un producto de alta calidad, estuvieron siempre como prioridad, sobre todo cuando se trata de atrapamientos de aire y otros riesgos de calidad. Por otro lado, con el mismo grado de impotancia para nosotros, estaba el establacer un diseño de molde y producción eficiente.” Profundiza Sonntag sobre los requerimientos del proyecto y la pieza.

Eficiencia energética y ahorro de recursos a través de la simulación

Ya no hay necesidad de adivinar como el molde alcanza el estado estable, SIGMASOFT® Virtual Molding puede calcular de manera precisa la cantidad de ciclos necesarios para asegurar confiabilidad para la producción en serie. Para un control preciso de la distribución térmica, el número de sensores en el molde se incrementó a seis y su ubicación idónea se basó en los resultados de la simulación. Esto permitió una regulación focalizada de los cartuchos de calefación. Adicionalmente, la decisión por un sistema óptimo de aislamiento térmico, previamente simulado, permitió un ahorro energético importante.

SIGMA completó el proyecto en 24 horas, desde la configuración del molde hasta el cálculo térmico y de proceso de todo el molde. El resultado fue un total de 4 máscaras por ciclo a 180°C en LSR Elastosil LR 5040 sin post-curado de la firma Wacker. La simetría del patrón térmico de las cuatro cavidades fue analizado y mejorado en la simulación empleando un aislamiento óptimo, seis sensores térmicos y un sistema de calefacción regulable. Con base a los hallazgos de SIGMA, la empresa Polar-Form efectuó la construcción del molde posteriormente.

“Diseñar un molde bajo presión sin referencias del componente y el proceso es una de las fortalezas de SIGMASOFT® Virtual Molding,” resume Thomas Klein. “Las empresas cooperantes estaban bajo una presión enorme porque todo debía funcionar correctamente en tiempo real. Estamos muy complacidos que el molde haya sido evaluado primero virtualmente y se hayan podido evitar problemas. De esta manera logramos un proceso muy veloz y eficiente, gracias a todas las empresas colaboradores por este éxito conjunto.”