El líder en innovación en la fabricación de máquinas herramienta ofrece fantásticas maneras de lograr la transformación digital con sus soluciones de software DMG MORI.

Tradicionalmente DMG MORI expone una representación de las tecnologías más innovadoras en la AMB a los visitantes de todo el mundo. Con sus aproximadamente 30 muestras de las áreas de torneado, fresado y tecnologías avanzadas en una superficie de exposición de más de 2.000 m², el fabricante de máquinas herramienta proporcionará a los visitantes una ojeada del futuro de la producción del 13 al 19 de septiembre de 2016, situado en el pabellón 7, stand A01. Las innovaciones que se mostrarán en vivo durante la feria incluirán, por ejemplo, la tercera generación de DMU 50 y la solución automatizada Robo2Go que puede utilizarse en diversas máquinas sin necesidad de conocer los robots.

Soluciones de software DMG MORI

– Productos y soluciones para la transformación digital

Un bloque de construcción clave en la estrategia de digitalización orientada al cliente de DMG MORI es el sistema CELOS® basado en aplicaciones que presentó el fabricante de máquinas herramienta hace aproximadamente tres años y que ha continuado desarrollando constantemente desde entonces de manera orientada. Utilizando esta interfaz de usuario uniforme para máquinas y PC de oficina, trabajadores del taller y responsables de la planificación de tareas pueden gestionar, documentar y visualizar los pedidos de trabajo así como los datos de proceso y de la máquina. Gracias a su arquitectura abierta, CELOS® permite intercambiar información con estructuras de nivel superior, influyendo positivamente sobre la zona de la planta de producción. Por lo tanto, CELOS® ofrece a los clientes una integración completa de sus máquinas en la organización de la empresa mientras simultáneamente se crea la interfaz de la producción de corte de metal en el sistema de producción ciberfísico del futuro. Los beneficios en el funcionamiento diario convencen: un ahorro del 30 por ciento en los tiempos de las herramientas y del 50 por ciento en tiempo y esfuerzo para calcular los valores tecnológicos o la búsqueda de información importante, por citar unos pocos ejemplos que pueden obtenerse con CELOS®. Los clientes también se benefician del continuo desarrollo del sistema CELOS®, porque cada nuevo lanzamiento de DMG MORI supone 50 mejoras. Además, DMG MORI presentará diez nuevas aplicaciones CELOS® en la AMB. Estas incluirán la nueva aplicación CELOS® DEVELOPER, con cuyos colaboradores desarrollarán por primera vez su propia APP.

La programación orientada al taller es de gran relevancia especialmente en la producción individual de ítems y la producción de cantidades pequeñas y medias y seguirá teniendo la misma importancia en el futuro. Trabajar con ciclos es estado de arte y también el motivo por el que los ciclos estándares en el torneado, el fresado y la perforación han sido parte del ámbito de actuación de los controles modernos. Basándose en sus décadas de experiencia en aplicaciones, DMG MORI ha superado con creces la norma y actualmente dispone de 24 ciclos de tecnología DMG MORI exclusivos para los campos de torneado/torneado-fresado o fresado-torneado en su cartera. Estos permiten a los operarios del taller programar tareas de mecanizado aún más complejas directamente sobre la máquina mediante el diálogo que utiliza menús de contexto parametrizados un 60% más rápido. Algunos ejemplos sobresalientes incluyen el mecanizado de superficies sin forma utilizando la interpolación de 5 ejes o varios ciclos para el corte de engranajes o la producción de ruedas dentadas. Otros highlights de ciclo incluyen el control de protección de la máquina (MPC) para la protección de las máquinas, la pieza de trabajo y la herramienta, el kit de herramientas 3D quickSET® para comprobar y corregir la precisión cinemática de las máquinas de 4 y 5 ejes o el ciclo de ajuste de aplicación para el ajuste orientado al proceso de los accionamientos de avance en relación con la carga de la mesa al pulsar un botón.

World premiere: DMC160UduoBLOCK®

– Máxima productividad en el mecanizado de alto rendimiento

DMG MORI siempre ha respondido a la creciente demanda de componentes con la tecnología CNC preparada para el futuro. El último ejemplo es el nuevo DMC160UduoBLOCK®, que estará disponible este año en la AMB. Este centro de mecanizado universal de 5 ejes con cambiador de palés está basado en el principio probado duoBLOCK® y su cuarta generación ofrece un 30 por ciento más de estabilidad y precisión, mientras reduce el consumo de energía en un 30 por ciento. Los aspectos innovadores de este estreno mundial incluyen el nuevo husillo de engranajes de 1,800 Nm 5X-torqueMASTER® y el desplazamiento en sentido Y que se ha ampliado de 1.250 a 1.600 mm.

El mecanizado de alto rendimiento es ahora parte del trabajo diario en el área de la ingeniería mecánica en general (por ejemplo, en el sector aeroespacial o en la industria automovilística para la producción de partes del chasis y bloques de ingeniería). En este sentido, la robusta construcción del concepto duoBLOCK® patentado es la base perfecta para el mecanizado productivo de gran precisión del DMC 160 U duoBLOCK®. Sus amplias medidas de refrigeración en la bancada de la máquina y sus extensas vías lineales, los accionamientos y el husillo también fomentan la precisión a largo plazo de este centro de mecanizado universal. El cargador de palés de DMC 160 U duoBLOCK® puede manejar piezas con un peso de hasta 4.000 kg, mientras se desplazan 1,600 x 1,600 x 1,100 mm y esto significa que las piezas pueden tener dimensiones extremadamente grandes.

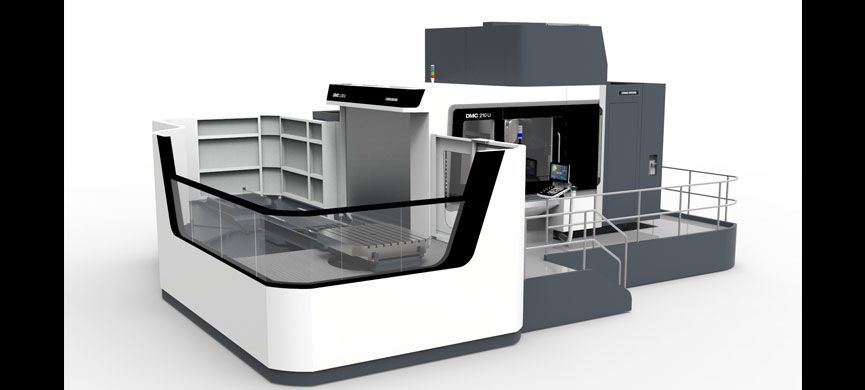

World premiere: DMC210U de 2.a generación

– Mecanizado de alto rendimiento con cargador de palés

Una rigidez máxima y una precisión a largo plazo han sido siempre las características más destacadas de las máquinas de portal de DMG MORI. El fabricante de máquinas herramienta las ha optimizado aún más en la segunda generación de esta exitosa serie. Con una gran área de trabajo con forma de cubo y un programa de husillo de alto rendimiento en la versión estándar plus CELOS®, la nueva DMU 210 U está perfectamente equipada para una demanda cada vez mayor del mercado. Gracias a sus numerosas opciones de equipamiento, esta máquina estará disponible únicamente durante la celebración de la AMB, es perfecta para la ingeniería mecánica en general y en particular para sectores como la fabricación de herramientas y moldes, y el sector aeroespacial. La gran zona de trabajo con forma de cubo con recorridos de 2.100 mm en sentido X e Y y 1.250 mm en el eje Z ofrece un amplio espacio.

El rápido e innovador almacén de disco puede albergar hasta 303 herramientas (SK50 / HSK-A100) con longitudes máximas de 900 mm a pesar de su requisito de espacio mínimo. El almacén de cadena estándar dispone de 60 espacios para herramientas y ofrece la opción de albergar un husillo de motor de tipo pick-up de 30.000 rpm. Con un par de 1.800 Nm, una salida de 52 kW y 8.000 rpm, el 5X torqueMASTER es especial entre otros husillos disponibles. Gracias a su ampliado tango de oscilación y a su contorno de interferencia optimizado, este husillo de engranajes permite el mecanizado de alto rendimiento de componentes complejos de 5 ejes. Además de su equipamiento y rendimiento, DMG MORI también ha mejorado la eficacia de DMU 210 U reduciendo los costes de energía y haciendo una gran contribución al respeto medioambiental.

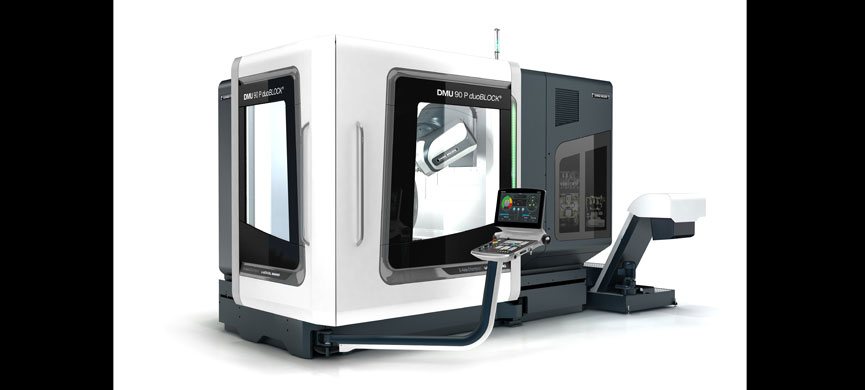

DMU 90 P duoBLOCK®

– Mecanizado de alto rendimiento con un atractivo precio de paquete

El mecanizado de 5 ejes de alto nivel también es el distintivo de la cuarta generación de la exitosa serie duoBLOCK®. Las características más llamativas incluyen el altamente estable diseño de las máquinas universales, la precisión a largo plazo y la mayor precisión de posiciones de hasta 4 μm incluso en la versión estándar. Con su DMU90P duoBLOCK®, DMG MORI presenta ahora un centro de mecanizado que continuará con la exitosa marcha de la serie. El último modelo está diseñado como máquina de embalaje con un husillo de motor de 430 Nm y 52 kW, espacio para 60 herramientas SK50 más una unidad de refrigeración IKZ y garantiza una introducción económica en el mecanizado de alto rendimiento.

Las aplicaciones en la fabricación de herramientas y moldes así como en la ingeniería mecánica requieren inversiones en equipamientos de producción fiables y de alto rendimiento. DMG MORI ha incluido la económica DMU90PduoBLOCK® teniendo en mente el mecanizado universal. Con el recorrido del eje X de 900 mm y un peso de la pieza de trabajo de 1,800 kg, supera a la menor DMU80PduoBLOCK®. En lo que respecta al equipo técnico, DMG MORI se ha centrado en el mecanizado de alto rendimiento y ofrece la DMU90PduoBLOCK® como máquina de embalaje adecuadamente equipada.