Invertir en la tecnología de fundición y optimizar las condiciones de proceso nunca ha sido tan importante como lo es hoy. Las empresas del sector de la fundición se ven afectadas por los elevados costes de producción y por los desafíos que conlleva seleccionar el proceso ideal dentro de una gran cantidad de posibilidades. Realmente es vital garantizar una elección acertada en cuanto a metodología y condiciones de proceso para todos los procesos de fundición (HPDC; LPDC y gravedad, en arena o coquilla).

Un proceso especialmente interesante es el proceso HPDC. Se trata de una tecnología avanzada que puede aportar ventajas adicionales en el sector de la fundición, mejorando la calidad de los resultados, recortando costes y reduciendo la no conformidad. Una de las características más especiales del proceso HPDC se basa en una evolución del proceso tradicional. Consiste en mantener un alto nivel de vacío durante la inyección del metal.

La multinacional ESI Group ha demostrado al sector el valor estratégico de su software de simulación específico para HPDC high VACUUM. De hecho, ESI ProCAST da a las fundiciones la posibilidad de acertar con las metodologías y las condiciones de proceso, logrando así moldes de alta calidad y minimizando los costes y el tiempo necesario.

El sector de automoción (incluidos los fabricantes de equipo original [OEM] y su base de proveedores) se ha convertido en el referente líder en la industria del moldeo por inyección. Esta industria exige a las fundiciones moldes de alto rendimiento y espera la máxima calidad en cuanto a integridad estructural, unas sólidas propiedades mecánicas y un adecuado rendimiento en cuanto a tratamiento térmico y soldadura. Normalmente, estos requisitos se obtienen más a menudo mediante procesos de LPDC y moldeo por gravedad que con HPDC, debido a sus limitaciones inherentes.

La inyección a alta presión (HPDC) requiere del Tratamiento Térmico T6 y de aleaciones de Aluminio especiales para incrementar las propiedades mecánicas. En el caso del T6, la porosidad de gas en el interior de los componentes puede formar ampollas durante la fase de solubilización (a 520-530ºC durante 8-12 horas, por ejemplo), empeorando así las propiedades del componente. En el caso de las aleaciones especiales, suelen tener una elevada viscosidad debido al bajo contenido de Silicio. Esto puede conllevar a problemas de falta de llenado que disminuyen las propiedades mecánicas del componente.

Esta tecnología relativamente nueva ha mejorado en los últimos años, ofreciendo dos niveles de vacío: vacío estándar y alto vacío. Hoy en día, las innovaciones en HPDC ocurren en relación con la tecnología de alto vacío desarrollada por FONDAREX.

Una segunda tendencia en la industria de automoción, es el desarrollo de máquinas de moldeo por inyección de alto rendimiento (DCM). La conjunción de máquina DCM y proceso de vacío puede proporcionar piezas de alta calidad. Esto significa que se puede controlar tanto el aluminio como el aire durante la inyección con una curva de evacuación del gas en fase con la curva de inyección y el caudal.

La clave del éxito al implementar alto vacío usando DCM reside en pasar de un enfoque tradicional, llevando a cabo pruebas de moldeo y basándose en la experiencia, a una simulación numérica completa del proceso de vacío con HPDC. La simulación se usa para definir el diseño del molde con el mejor sistema de llenado y de salidas. Todas estas condiciones se logran finalmente con la elección de los parámetros adecuados para el proceso, que se verifican a través de ProCAST, a la vez que se considera la fuerza de inyección hidráulica real de la DCM.

Tales innovaciones se han aplicado en casos industriales reales, como la fabricación de bombas de aceite para automóviles por parte de la fundición italiana F.A.R. El nuevo enfoque de simulación virtual ha sido vital para ayudar a F.A.R. en la reducción de costes de producción de la bomba de aceite, llevándolos a pasar de moldes de una cavidad a moldes de dos cavidades. El molde de una cavidad se usaba en una máquina 560t. El enfoque estándar usando el nomograma de inyección empírico de caudal y presión de inyección indicaba la necesidad de usar una máquina DCM 1000t-1200t para producir esta bomba de aceite con dos cavidades. No obstante, F.A.R. seleccionó una máquina DCM concreta llamada PFO 750 Green Line, desarrollada por el fabricante italiano COLOSIO para reducir el coste energético y aumentar la eficiencia.

El desafío para los equipos directivos y técnicos de F.A.R. residía por lo tanto en desarrollar este nuevo molde de dos cavidades usando una DCM 750t, no una 1000t. En F.A.R. decidieron también utilizar alto vacío en el molde de dos cavidades para resolver los problemas de porosidad de gas y reducir la fuerza de inyección mediante la drástica disminución de la contrapresión del aire durante el llenado, con el fin de alcanzar los objetivos de calidad finales.

A día de hoy, el mercado HPDC está equipado con las tecnologías y los dispositivos adecuados para producir piezas de alto rendimiento, pero hasta hace poco existía una falta de soluciones de simulación de inyección para tener en cuenta el rendimiento real de las máquinas DCM. ECOTRE Valente SRL y ESI Group colaboraron para desarrollar el nuevo conjunto de capacidades en ProCAST para la simulación de inyección: V-DCM (máquina de moldeo por inyección virtual) para ver si la DCM cuenta con suficiente fuerza de inyección hidráulica para llenar la cavidad del molde a la vez que se mantiene la velocidad de segunda fase necesaria para alcanzar el tiempo de llenado esperado.

La fuerza de inyección hidráulica calculada por ProCAST tiene en cuenta la contrapresión de gas y la resistencia geométrica dentro de la cámara y la cavidad. Se ha completado una simulación plenamente integrada, incluyendo la potencia hidráulica virtual y la máquina de vacío. La solución de software ProCAST de ESI puede crear una simulación a medida incluyendo información de fichas técnicas, como la fuerza de inyección hidráulica, el diámetro del cilindro hidráulico y la presión interna hidráulica, para lograr un ahorro en tiempo y costes.

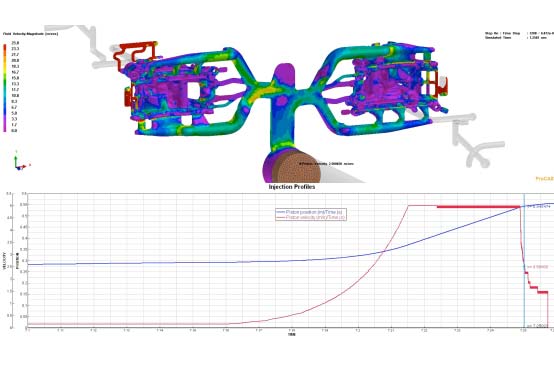

Los perfiles de velocidad y presión también se han virtualizado y permiten importar las mejores curvas de inyección, desde la solución de simulación de moldeo hasta el sistema PLC de la DCM. ProCAST calcula la presión en tiempo real y la fuerza de inyección necesaria de la DCM para mantener la velocidad del inyector. La siguiente imagen muestra los resultados de una simulación con ProCAST de ESI usando este control en tiempo real. Este valor calculado se compara entonces con el límite de potencia de la DCM.

Todas las evaluaciones empíricas del coeficiente de descarga llevadas a cabo sin simulación para escoger el tamaño de la DCM son muy deficientes y no proporcionan una reducción significativa de los costes ni una mejora sustancial en la calidad del molde, tal y como demuestra el caso de la fundición F.A.R. Sin embargo, gracias a ProCAST es posible optimizar el sistema de llenado y evacuación para utilizar menos fuerza de inyección hidráulica. El uso de un sistema de vacío reduce aún más la fuerza de inyección hidráulica requerida. La solución de simulación del moldeo ProCAST de ESI es la mejor manera de determinar la DCM correcta para producir una pieza por inyección a alta presión.