Harter.

Invertir en tecnología de bombas de calor de bajo consumo resuelve los problemas de manchas y de calidad

En la producción de componentes de plástico, de metal y de silicona, las piezas moldeadas por inyección, estampadas o híbridas se moldean, se unen y se perfeccionan. Una vez revestidos los componentes por supuesto hay que secarlos.

La empresa llevaba decenas de años utilizando un simple soplador de aire caliente. A 85° C, el agua adherida a las piezas metálicas se evaporaba. En el proceso, los componentes se calentaban mucho, desarrollaban manchas y, además, no se secaban completamente en el ciclo de 7 minutos. En ocasiones, el proceso de soldadura posterior no podía llevarse a cabo, o se hacía con limitaciones, ya que las piezas deben estar completamente libre de manchas. Durante el procesamiento posterior de las piezas calentadas a tan alta temperatura, los empleados tenían que trabajar con mucho cuidado debido a la tensión térmica, y, por supuesto, el viejo secador de aire caliente consumía demasiada energía. «Era el momento de introducir en la empresa una tecnología nueva, eficiente y ecológicamente sensata también en el área de secado», explica el director de la planta.

Ensayos y tiempos de ciclo

El fabricante de plantas de secado Harter del municipio Stiefenhofen, en la región de Allgäu, asumió este proyecto que transcurría con normalidad. Durante los ensayos de secado con piezas originales de Göbel Harter probó las piezas con diferentes parámetros en su propio centro técnico. En presencia del cliente, se hizo evidente que sus criterios podían cumplirse sin problemas. El secado por condensación de Harter puede funcionar en un rango de temperaturas más bajo que varía entre 40° y 75° C gracias a su enfoque físico alternativo. La tecnología de bombas de calor integradas en todos los secadores hace que el sistema funcione con gran eficacia. Como resultado, los tiempos de secado suelen ser muy inferiores a los tiempos de ciclo especificados. El consumo de energía también es significativamente menor que el de los secadores convencionales. Más adelante se hablará de este tema.

¡60° C, 4 minutos de secado y ninguna mancha: el resultado final fue impresionante!

Sin golpe de calor

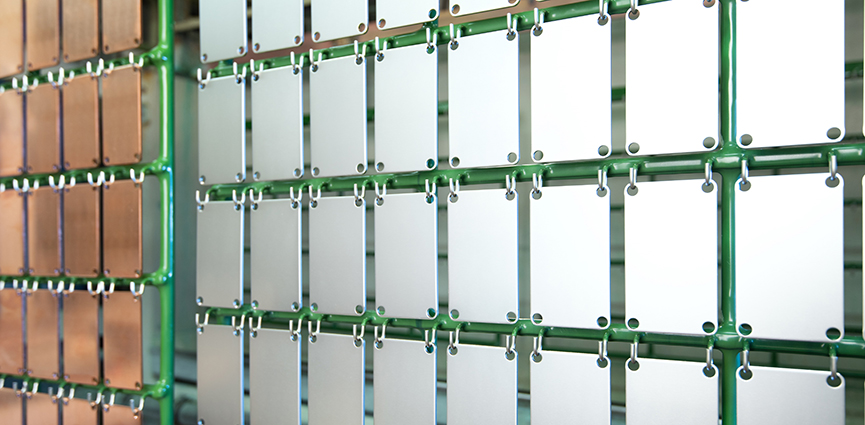

En la actualidad, el cliente dispone de dos secadores de bastidor de Harter. Sus dimensiones interiores en sentido de marcha son (largo x ancho x alto): 350 x 1400 x 1600 mm y 350 x 2250 x 1600 mm respectivamente. Ambos secadores son de polipropileno y están equipados con un sistema de tapas automáticas que sólo se abren en el momento de introducir y de sacar los porta-productos. Así, el valioso calor permanece dentro del sistema durante el secado. No hay aire de salida y, por tanto, no hay carga de humedad para los operarios en las naves de producción. El secado se realiza a 60° C. Después de tan solo 4 minutos de tiempo de secado, los componentes quedan completamente secos y no muestran manchas. Además, sólo se calentaron a unos 45° C en este corto espacio de tiempo y, por tanto, pueden procesarse inmediatamente.

Circuito de aire cerrado

Los secadores Harter tienen siempre un sistema de recirculación integrado con un flujo de aire individual. En este proyecto, se instalaron 4 ó 6 ventiladores de recirculación por secador para proporcionar el caudal de aire adecuado. Además, Harter equipó los secadores con boquillas especiales de soplado que eliminan la primera gran carga de agua de los componentes cuando entran en el portaobjetos. Las boquillas funcionan sin aire comprimido y, por tanto, ahorran energía. El fabricante de secadores prefiere utilizar esta opción para geometrías muy complejas o tiempos de secado extremadamente cortos.

Un sistema de secado de Harter se compone básicamente del propio secador y de un módulo de deshumidificación Airgenex®. En este módulo se prepara el aire de proceso necesario: aire extremadamente seco, que se hace pasar por encima de la mercancía a una velocidad elevada y adaptada a las piezas. Debido a sus propiedades físicas, el aire seco absorbe la humedad muy rápidamente. De vuelta al módulo de deshumidificación, este aire se enfría y el agua se condensa. El aire se recalienta y recircula de nuevo en la secadora. Los secadores Harter funcionan en un sistema de aire cerrado y, por lo tanto, están completamente libres de aire de salida.

Consumo mínimo de energía

El secado por condensación, con su tecnología de bomba de calor, también es interesante en términos de energía. Los módulos de deshumidificación Airgenex® tienen una potencia nominal de 4 kW cada uno. Los ventiladores de recirculación, diseñados especialmente para Harter, se han optimizado una y otra vez a lo largo de los años y tienen una potencia nominal de sólo 0,7 kW. La potencia nominal en el proceso de producción es entonces de 6,8 y 8,2 kW en total para cada sistema. «Un valor increíblemente bajo», dice el cliente.