La manera más fiable de asegurar que el molde es capaz de construir piezas perfectas que se ajusten a las exigencias de producción.

En muchas ocasiones, el proceso de fabricación, después de validar el diseño de la pieza, empieza con el diseño de un molde hecho a partir del modelo nominal teórico y que cumpla el objetivo de fabricar gran cantidad piezas perfectas en poco tiempo. Pero los profesionales del sector saben que existen muchos factores que pueden afectar a la fabricación del molde y provocar imperfecciones en la pieza final, lo que hace necesarios constantes reajustes que ralentizan la fabricación del molde.

En un principio, el molde se construye acorde a un modelo teórico, que se diseña con el fin de que cumpla con los requisitos de producción. Pero, en la realidad industrial, existen fenómenos que interfieren con las piezas moldeadas o estampadas. Como consecuencia, las piezas no se ajustan a las demandas técnicas y se hace necesario reajustarlas y modificarlas para que superen los controles de calidad.

Estos factores de la realizad de la fabricación afectan a la eficacia del molde y son difíciles de prever, como por ejemplo la fuerza de resorte al estampar un troquel, la contracción de materiales del molde compuesto o la influencia de la temperatura alcanzada por la soldadura durante la fabricación del molde.

Cuando uno de estos impredecibles factores afecta a la pieza fabricada, se inicia un proceso de control de calidad repetitivo. El método más utilizado es arreglar la pieza obtenida y después ajustar las herramientas de acuerdo con ello. Este método consiste en fabricar la primera pieza para medirla y analizar las desviaciones entre la pieza y el CAD. Si se observan defectos o que faltan o sobran milímetros en algún punto se arregla la superficie correspondiente del molde, añadiendo material o lijando el material sobrante. Se fabrica la pieza para ver los errores que contienen y se ajusta el molde para corregir esos errores. Esta operación se repite en varias ocasiones hasta que la pieza sale con la perfección exigida, o sea, cuando la pieza fabricada se corresponde con el modelo CAD.

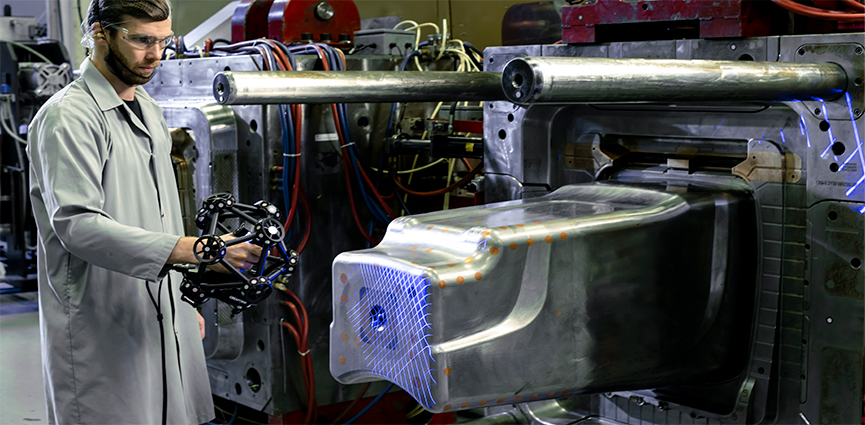

Pero para estas operaciones repetidas es necesario un instrumento de medición que sea ágil y rápido. También debe de poder medir en el propio taller o área de producción, para evitar traslados de piezas con la pérdida de tiempo que eso puede ocasionar al ser una acción que debe repetirse en varias ocasiones durante el proceso de verificación. El método utilizado debe ser capaz de medir todo tipo de superficies, texturas de acabados y con medidas y tipos de geometrías variadas.

Los escáneres 3D ópticos portátiles son capaces de trabajar a pie de taller sin que su velocidad, precisión y exactitud se vean alterados por las variaciones del entorno, como la luz, la temperatura, las vibraciones u otras circunstancias desestabilizadoras.

En el proceso de mecanizado de la fabricación del molde pueden ocurrir errores en el proceso, como fallos por mal contraje, movimiento o desgaste de herramientas, etc. En el proceso tradicional, estos errores no se detectan hasta que la pieza fabricada sale de la máquina CNC y se comprueba en el laboratorio de metrología. Con un escáner 3D se puede detectar y corregir los posibles errores de fabricación que están ocurriendo en el momento, antes de sacarla pieza de la máquina, con el consiguiente ahorro de tempo y recursos.

Otra ventaja de la utilización de un escáner 3D en la fabricación de moldes es la posibilidad de aplicar la ingeniería inversa: una vez que se obtienen la pieza final perfecta certificada, se puede hacer el escaneado 3d del molde o la matriz. De este modo, si el molde se desgasta o se estropea y se necesita reparar o fabricar uno nuevo, ya no será necesario utilizar la pieza ni repetir el proceso de verificación ni reajustes repetitivos. En lugar de eso, se puede fabricar directamente desde el modelo CAD obtenido del escaneado 3D que ya había sido perfeccionado y con el cual ya habíamos obtenido piezas perfectas. El diseño del molde perfecto, que fabrica piezas perfectas puede conservarse para futuras fabricaciones o incluso para futuras modificaciones o reparaciones del propio molde.

Siguiendo con las aplicaciones de un escáner 3D en la fabricación y verificación de moldes, tenemos que hablar del control de calidad. Con la tecnología de escaneado 3D se pueden hacer controles de calidad repetitivos y se pueden aumentar las muestras de las inspecciones tanto como se desee y ahorra mucho tiempo porque se pueden medir las piezas directamente en el área de producción sin tener transportarlas a la máquina de medición por coordenadas tradicional. El control de calidad eficaz asegura el control de la producción y el cumplimiento con los plazos de entrega al cliente.

Pero la aplicación de un escáner 3D en el control de calidad se hace imprescindible para detectar rápidamente si en algún momento las piezas producidas dejan de cumplir los requisitos técnicos. Cuando esto ocurre, las empresas inician un proceso de investigación que genera mucha tensión e incertidumbre. Con un escáner 3D portátil se detecta el problema directamente en el taller y el departamento de control de calidad puede corregirlo sin provocar demoras innecesarias.

El escaneado 3D es el proceso de obtención de datos de un objeto que resulta más fácil y preciso para empresas de fabricación y reparación de todo tipo de moldes y matrices. La tecnología 3D se ha revelado como la más adecuada en las nuevas maneras de entender la fabricación de la industria 4.0