SECOPTA

Análisis Elemental

El Análisis Elemental es una necesidad en una amplia mayoría de industrias y actividades.

La Siderurgia no es una excepción, y el uso de equipamiento para el análisis elemental está muy extendido. Desde aplicaciones sobre el material base, incluso en las explotaciones mineras, hasta la determinación de trazas en las diferentes aleaciones producidas.

Una de estas aplicaciones, quizás menos conocida por muchos, es el análisis de la escoria de los hornos de fundición y de las ferroaleaciones usadas para ajustar la composición del acero.

¿Qué es la escoria?

La escoria es un subproducto de los procesos de fabricación de hierro y acero. Se forma durante el proceso de fundido que se utiliza para eliminar los componentes no ferrosos de la carga de los hornos de producción de acero.

La tipología y composición de la escoria varía según su origen, según el tipo de horno empleado en un particular punto del proceso productivo.

Básicamente están compuestas de óxidos de NaO, MgO, Al2O3, SiO2, P2O5, S, K2O, CaO, TiO2, MnO y Fe

Su control puede permitir unas reacciones metalúrgicas secundarias más efectivas, para controlar el tipo de inclusiones, su tamaño y distribución, y para mejorar la moldeabilidad del acero fundido

También es conocido que la composición de los óxidos en la mezcla afecta a la vida de los elementos refractarios del horno.

Además, la composición de la escoria determina su potencial reciclado, lo que actualmente también tiene una alta relevancia.

¿Qué son las Ferroaleaciones?

Ferroaleación es un término genérico para designar las aleaciones de hierro que poseen un elemento constitutivo además del carbono y que se caracterizan por conferir cualidades distintivas al acero y al hierro fundido. Las ferroaleaciones tienen puntos de fusión más bajos que los propios elementos de aleación, de manera que la colada los absorbe más fácilmente.

Las ferroaleaciones se emplean usualmente en la fabricación de aceros para añadirles ciertos elementos químicos que confieren al acero aleado o a la fundición de hierro diversas e importantes características. También se usan en la desoxidación de la colada.

Necesidad de realizar inspección de Escorias y Ferroaleaciones

Son diversas las razones para realizar un análisis de la escoria en una planta siderúrgica.

Todas ellas van a aportar un valor añadido al proceso.

En el análisis de Escoria:

- Correcta formación de la espuma de escoria

- Reducción del consumo de energía

- Adecuada reducción del material

- Menos aditivos y agentes aleantes

- Menor energía para fundir los aditivos

- Previene una basicidad excesiva de la escoria

- Menores costes de mantenimiento en horno y cuchara.

- Reduce la pérdida de elementos aleantes en la escoria

- Mejores condiciones para conseguir un Acero Limpio de óxidos/Alumina

- Para una evaluación analítica de la desulfuración

- Personal menos cualificado /experimentado

- Incluir el análisis de escoria desde la primera muestra del horno de cuchara junto con la temperatura y el análisis de una muestra de acero.

- Menos energía

- Menos aditivos

- Menos aleantes

En el análisis de Ferroaleaciones:

- Verificación rápida de la calidad a la recepción desde el proveedor.

- Medida rápida del material a añadir para ajustar la composición del acero

En general, se van a poder aprovechar las ventajas aportadas por el análisis de escoria siempre que se disponga de los resultados a tiempo, en el momento adecuado del proceso de fabricación en que son requeridas. Cuando no sea así, la optimización del tratamiento metalúrgico solo es posible de forma muy limitada. En el peor de los casos existe el riesgo de perder tiempo, material y refractario.

Técnicas de Análisis

Básicamente podríamos mencionar dos técnicas posibles para el análisis de escorias: XRF y LIBS.

Aceptando que la calidad de los resultados obtenidos con ambas técnicas puede ser semejante, no es igual el tiempo necesario para obtenerlos.

Con XRF puede analizar casi cualquier material que se pueda presentar al espectrómetro, pero cuanto mejor se prepare la muestra a analizar, más precisos serán los resultados analíticos.

El análisis de escoria con XRF necesita del paso intermedio de preparar las muestras, de producir muestras homogeneizadas. Este procedimiento tiene dos deficiencias importantes. En primer lugar, la homogeneización requiere equipos costosos y mano de obra para moler, desmetalizar y prensar o fundir. Por otro lado, ese proceso de homogeneización requiere mucho tiempo y supone entre 7 y 30 minutos para cada análisis de escoria desde la recogida de la muestra en el horno a la disponibilidad de los resultados.

La elección del modo de preparación de muestras siempre será un equilibrio entre

- la calidad de los resultados que se necesitan (equipo de alto nivel WDXR, kV del tubo, etc.)

- el esfuerzo que se está dispuesto a realizar (mano de obra, complejidad) y

- el coste (equipo de preparación de muestras, mano de obra, tiempo de análisis).

Su elección puede ser diferente para diferentes materiales dependiendo de sus requisitos de análisis.

En resumen, una buena preparación de la muestra es esencial para realizar análisis químicos de alta calidad con fluorescencia de Rayos-X (XRF). Independientemente de las muestras que se estén evaluando (polvos sueltos o prensados, discos fundidos, muestras sólidas o líquidos), encontrar el enfoque correcto para la preparación de muestras para XRF es el primer paso, y uno de los más importantes, para lograr resultados precisos y reproducibles.

Con LIBS también se puede analizar casi cualquier material que pueda presentar al espectrómetro, pero sin una preparación exigente de las muestras.

En general, la preparación de las muestras será nula o muy poco elaborada. Esto es gracias a que, con LIBS, debido al elevado número de medidas que se toman, no es preciso homogeneizar las muestras, sino que…se homogenizan los datos.

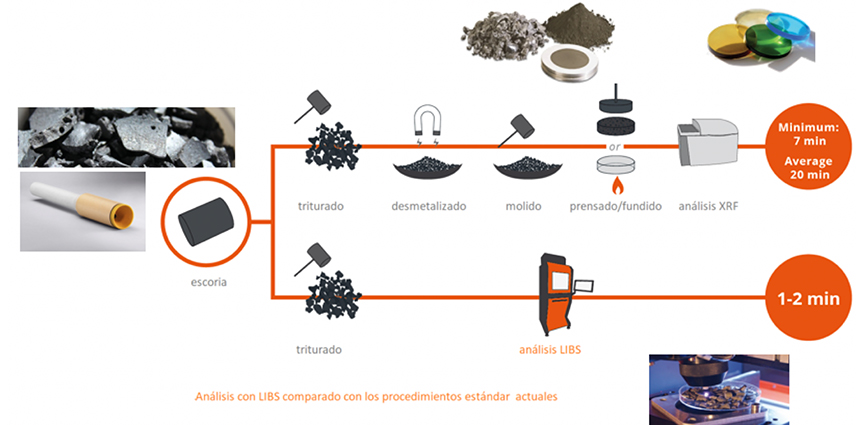

Comparación del análisis de escoria entre el método con XRF y LIBS

En la imagen inferior se muestra el proceso a seguir, en función del método de medida, desde la recogida de una muestra de escoria en el horno, hasta su análisis en el espectrómetro.

Se observa la simplicidad y rapidez que se consiguen con un análisis LIBS frente a la complejidad y lentitud necesarias para llevar a cabo un análisis con XRF

Ventajas de usar LIBS

Algunas de las ventajas que aporta este sistema son:

- Análisis rápido (1 ó 2 minutos)

- Análisis en quasi-continuo

- Reducir la inversión en máquinas de preparación de muestras

- Mayor control y eficacia del proceso,

- Mayor eficiencia para el control de escoria y de la aleación

- Sin contacto con las piezas

- Elevado número de elementos químicos analizables.

- Basado en la composición química

- Análisis cualitativo y cuantitativo

- Calibraciones extremadamente estables

- Sin consumibles: bajo coste de operación

- Composición elemental de todo tipo de escorias:

- forma arbitraria

- polvo

- muestra en molde

Nuestra propuesta: SlagLIBS

Un haz láser se enfoca en la superficie de una muestra. El aporte de energía conduce a la sublimación y ablación de una pequeña cantidad de material (μg) que se transforma en plasma. El plasma emite una luz característica según la composición de la muestra y es detectado por un espectrómetro

Por cada posición de medida, la información de los múltiples elementos está inmediatamente disponible. En base a una calibración con muestras de referencia de matriz coincidente con la muestra, las intensidades de emisión detectadas se pueden convertir en valores cuantitativos

Todos los elementos se pueden analizar simultáneamente con un disparo del láser y sin preparación de muestra para la mayoría de las aplicaciones.

Una medida completa no necesita más de 40 o 50 segundos.

Con SlagLIBS no solo puede analizar elementos típicos como Ca, Fe, Al, Si, sino también S, F, Cr y muchos otros dentro de una única medida.