La fabricación aditiva permite la integración de canales de refrigeración internos colocados con precisión en los componentes. Con el enfoque en el post procesado automatizado, la eliminación del polvo residual y el alisado de la superficie de estos canales, los departamentos de ingeniería mecánica y química del Politécnico Milano (Italia) junto con Rösler Italiana S.r.l. realizó un estudio con los métodos de tratamiento de superficie de acabado en masa, granallado y acabado en masa con soporte químico. Los resultados demostraron claramente que con los tres métodos se podía lograr una mejora significativa de la calidad general de la superficie.

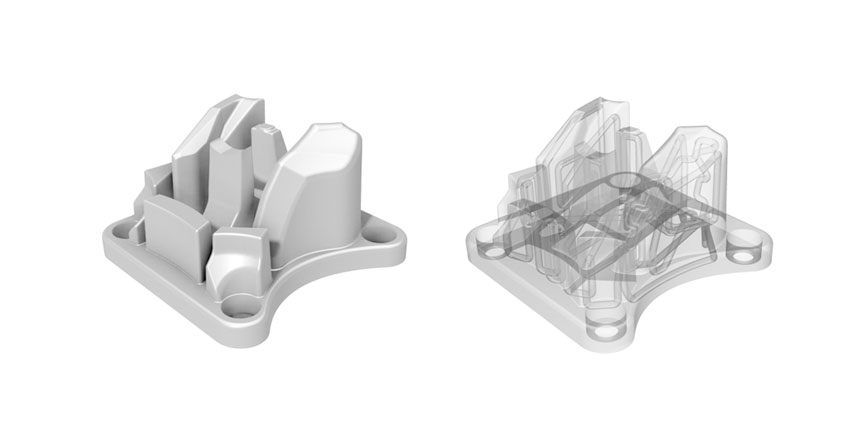

Con la fabricación aditiva (AM) se pueden producir geometrías de componentes extremadamente precisas que no son posibles con las tecnologías de fabricación convencionales. Entre otras cosas, permite la creación de componentes altamente complejos con características funcionales integradas, como canales de enfriamiento ubicados con precisión. Estas características únicas de AM son de gran interés para la fabricación de herramientas y matrices, componentes hidráulicos y la industria aeroespacial.

Especialmente para la industria de fabricación de herramientas y matrices, la integración de canales de enfriamiento ofrece importantes ventajas técnicas, ya que las fluctuaciones de temperatura durante la fase de enfriamiento aumentan el riesgo de deformación de las piezas de trabajo. Además, con un sistema de enfriamiento que sigue con precisión los contornos de un componente, los tiempos generales de enfriamiento pueden reducirse considerablemente. Finalmente, debido a que las fallas de la pieza de trabajo, como la deformación y las comprobaciones de calor pueden evitarse, una función de enfriamiento más efectiva para los componentes moldeados por inyección da como resultado una mayor calidad general del componente.

Fusión selectiva con láser: forma perfecta pero gran rugosidad de la superficie

Para la producción de componentes de herramientas, la fusión selectiva por láser, “Selective Laser Melting” (SLM) es el método de fabricación principal. La creación de un componente mediante la fusión selectiva del polvo en capas definidas por un rayo láser da como resultado una pieza de trabajo extremadamente densa. Las desventajas de este método de fabricación son que el polvo residual debe eliminarse de los canales de enfriamiento y la alta rugosidad de la superficie inicial de los componentes con valores de Ra entre 10 y 20 µm. Una gran rugosidad de la superficie, así como los depósitos de polvo en los canales impactan negativamente la funcionalidad de las piezas de trabajo, lo que resulta en tasas de flujo reducidas debido a la alta fricción, turbulencias, pérdida de presión en el sistema y partículas sueltas que pueden dañar otros equipos.

Dado que las áreas de superficie interna de componentes complejos con cavidades integradas no pueden tratarse con tecnologías de acabado convencionales, se requieren métodos nuevos e innovadores de post procesado. Por lo tanto, la elección del sistema de acabado superficial más adecuado es fundamental para la vida útil de un componente y la eficiencia general de un sistema. Una opción para alisar las superficies externas e internas de los componentes AM es el acabado en masa. Durante el proceso de acabado, las piezas de trabajo se sumergen en una cuba llena de abrasivos de procesado especiales. Además, se agregan compuestos especiales para ello durante el proceso. La vibración de la cuba hace que los abrasivos y las piezas de trabajo se muevan alrededor de la cuba en un movimiento en espiral. El constante «roce» de los abrasivos contra las piezas de trabajo produce un efecto de rectificado / suavizado que resulta en la calidad de superficie deseada.

El acabado en masa permite el alisado eficiente de las áreas de superficie del canal interno.

Para evaluar diferentes métodos de tratamiento, entre ellos el acabado en masa, para el alisado de las superficies externas e internas de los componentes de AM, los departamentos de ingeniería mecánica y química del Politécnico Milano (Italia) junto con Rösler Italiana S.r.l. realizó un estudio exhaustivo. Esto implicó el tratamiento de piezas con diferentes formas y pasos internos con diferentes diámetros (3, 5, 7,5 y 10 mm) con acabado en masa, granallado y acabado en masa con soporte químico. Los tres sistemas de tratamiento de superficie produjeron resultados sorprendentemente similares. El acabado en masa convencional y el granallado eliminaron constantemente los picos de rugosidad y produjeron perfiles de rugosidad superficial similares. Sin embargo, los mejores resultados se lograron con el acabado en masa con soporte químico: las piezas de trabajo tenían la superficie más lisa, como se muestra en las lecturas de rugosidad de la superficie comparativamente más bajas, y mostraban el típico acabado químicamente acelerado. Con valores de Ra de 0.7 µm, el método de acabado en masa con soporte químico produjo no solo los valores más bajos de rugosidad de la superficie, sino que también requirió el tiempo de ciclo más corto. Los resultados también mostraron que los valores de rugosidad final eran más o menos idénticos en los conductos internos verticales y horizontales.

El estudio también demostró que el acabado en masa puede crear el efecto de suavizado requerido en las áreas internas del canal de la superficie sin afectar la geometría del canal. Las áreas de superficie tratadas estaban libres de «salpicaduras» de polvo y restos de polvo suelto. Los tres métodos de tratamiento mejoraron las lecturas de rugosidad de la superficie en las áreas del canal interno. Sin embargo, como ya se señaló, el acabado en masa con soporte químico produjo los mejores resultados en el tiempo de ciclo más corto.

Procesamiento totalmente automático en una máquina.

Las pruebas se realizaron en un desarrollo adicional de una máquina M3 de AM Solutions. Este último es una marca del grupo Rösler que se ha especializado en el post procesado de componentes impresos en 3D y ofrece una gama de soluciones de equipos adecuados. Estos incluyen el espectro completo de funciones de post procesado, como desempaque, eliminación de estructuras de soporte, eliminación de polvo residual, limpieza y alisado de superficies, redondeo de cantos, pulido de alto brillo y preparación de superficies para el posterior recubrimiento de componentes de AM.

El desarrollo adicional del sistema M3 existente, no solo permitirá el tratamiento efectivo y específico de los conductos internos en el futuro, sino que también será un sistema completamente automatizado para el acabado consistente de componentes impresos en 3D sin ningún requisito de trabajo manual. Por supuesto, la carga y descarga de las piezas de trabajo también se puede automatizar con un robot. La dosificación precisa de los abrasivos y el compuesto con un reabastecimiento especial, respectivamente, el sistema de dosificación y la función de «Inicio» del equipo también están completamente automatizados. Dependiendo de los requisitos de acabado de la superficie, se pueden ejecutar varios procesos de pulido y alisado en secuencia. Después de la descarga automática de los abrasivos en la cuba de trabajo, las piezas de trabajo tratadas se retiran del dispositivo de sujeción. Si es necesario, se puede agregar una etapa de limpieza y secado por separado, por supuesto, también completamente automatizada. Lo mismo para el manejo de la pieza de trabajo, incluida la transferencia a las etapas de fabricación posteriores. Los controles del sistema permiten el almacenamiento y la activación de múltiples programas de procesado específico de piezas de trabajo. Los parámetros de proceso para las diversas piezas de trabajo se pueden seleccionar simplemente presionando un botón o con un sistema de reconocimiento de piezas de trabajo.

Hasta la fecha, los conductos internos de la pieza de trabajo que son difíciles de alcanzar no se pudieron procesar en absoluto, o solo con un alto grado de trabajo manual. El post procesado automatizado de los componentes de AM ahora permite realizar este trabajo en tiempos de ciclo cortos a una fracción de los costes y, sobre todo, con resultados de acabado consistentes y excelentes.