Una fundición de acero en Suiza decidió modernizar ampliamente su máquina granalladora con transportador aéreo. Con alrededor de 100 empleados, Stadler Stahlguss pertenece al grupo suizo Stadler Rail, uno de los principales proveedores de vehículos sobre raíles en Europa. La fundición, con sede en Biel, genera ventas anuales de entre CHF 24 y 28 millones.

Del 60 al 65 % de estos son para pedidos del Grupo Stadler, dice Michael Schmitz, director ejecutivo de Stadler Stahlguss.

Otros clientes provienen de la ingeniería mecánica y de plantas para las industrias de plásticos y alimentos, de la ingeniería automotriz, la ingeniería mecánica energética y la petroquímica. Las condiciones marco en Suiza, un país de altos salarios, no son fáciles. Así que solo hay dos fundiciones de acero. “Tenemos un punto de venta único en términos de tamaño y tonelaje de los componentes”, dice Schmitz.

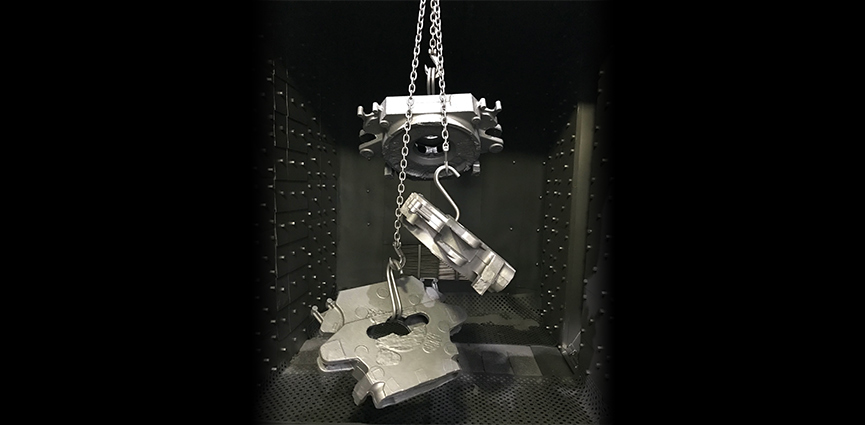

Se dice que Stadler Stahlguss existe en el mercado internacional con un alto rendimiento de entrega, piezas de fundición muy exigentes y alta calidad. Todos los componentes pasan por la granalladora. Tienen pesos unitarios de 3 kg a 10 t.

Stadler Stahlguss hizo modificar recientemente la máquina de granallado existente de un fabricante italiano por AGTOS, el fabricante de máquinas de granallado de Emsdetten, Alemania. “Las superficies de las piezas fundidas no estaban 100 % limpias, las capas de cascarilla eran demasiado firmes. Esto ha resultado en altos costos para el reafilado manual”, explica Schmitz la razón principal de la modificación. Además, hubo largos tiempos de voladura: “30 minutos era estándar, hasta 60 minutos para partes exóticas”, dice el CEO. Hoy normalmente son 12 minutos y las superficies exteriores son metálicas brillantes.

Antes de la modificación, AGTOS verificó la granalladora y discutió el proyecto con Stadler Stahlguss. «Un primer intento con un competidor de AGTOS no funcionó en absoluto», informa Schmitz. Las turbinas del fabricante de Emsdetten, por otro lado, ofrecen los mejores resultados: según el ángulo de descarga, el abrasivo golpea la superficie de la pieza de trabajo con mayor precisión. Además, ahora están mejor posicionados. Para la modificación, AGTOS no solo suministró nuevas turbinas de alto rendimiento, incluido un marco adaptador. También se reemplazó la alimentación abrasiva y los motores. En total, la modificación solo tomó tres días, prácticamente plug and play, por lo que Stadler ya había desmantelado las viejas turbinas.

Nuevas turbinas aumentan el rendimiento de la granalladora

Las cuatro turbinas recién instaladas son del tipo TA 4.6. La rueda centrífuga tiene un diámetro de 420 mm, según explica Mario Hintzen, Technical Manager Service de AGTOS. “La potencia del motor se mantuvo igual en 18,5 kW. Como resultado, no tuvimos que cambiar mucho el sistema eléctrico, excepto reemplazar los interruptores automáticos activos”, dice. Sin embargo, el rendimiento podría incrementarse en aprox. 30 a 35% con las nuevas turbinas. Una nueva manga guía con una ventana más pequeña pero más ancha y la fusión de las cuatro turbinas crean un punto de acceso con una intensidad significativamente mayor durante la voladura. La velocidad de descarga aumenta debido a las ruedas centrífugas más grandes. «La concentración de la explosión fue el efecto que redujo significativamente el tiempo de explosión», dice Hintzen.

“La sustancia básica de la granalladora todavía estaba muy bien conservada, por lo que esta modificación estaba justificada”, continúa. Esto se debió por un lado al hecho de que las cámaras de granallado grandes generalmente no están sujetas a tanto desgaste como las pequeñas y por otro lado al buen estado de mantenimiento de la máquina. «Elegimos AGTOS porque el paquete general era correcto y el proyecto se podía realizar en poco tiempo, ya que solo tomó seis semanas desde el pedido hasta la fecha de ensamblaje. Eso no fue posible con el fabricante original», dice Schmitz. Además, es más fácil si la comunicación se lleva a cabo en dicho proyecto en su propio idioma.

Stadler Stahlguss se decidió en contra de una nueva máquina porque no había espacio para una nueva construcción en los pasillos. No era posible una interrupción de las operaciones, excepto en horarios programados. «Con el 30 % del costo de una nueva inversión, ahora tenemos una máquina que es óptima para nuestros propósitos y sin un tiempo de inactividad de producción significativo».

Después de la modernización, las piezas de trabajo se granallan limpiamente en menos de la mitad del tiempo.