Las nuevas piezas de desgaste ATLAS Command de Wheelabrator reducen el consumo de abrasivo en las turbinas de granallado de fundición hasta en un 40%.

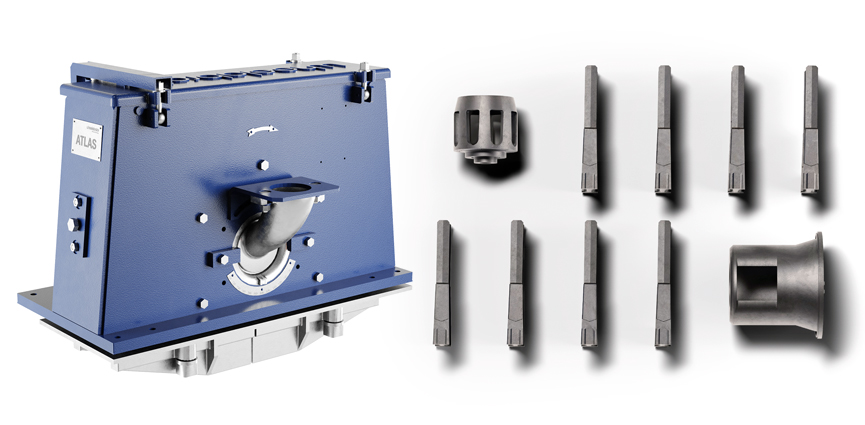

Wheelabrator ha lanzado ATLAS Command, un sistema de piezas de desgaste para turbinas de granallado que reduce los costes operativos de granallado desde el interior, sin necesidad de actualizar las turbinas ni la máquina.

Diseñado para integrarse fácilmente en las turbinas de granallado ATLAS (anteriormente Universal/»U») existentes, el sistema ATLAS Command aborda uno de los principales factores de coste en los procesos de granallado en fundición: el consumo de abrasivo.

El sistema ATLAS Command está disponible inicialmente para la popular turbina ATLAS 70×500 (U70x500) (versión de fundición).

Christian Timmer, Jefe de Pruebas del Centro Tecnológico Wheel de Wheelabrator, explica:

«Las turbinas de fundición lanzan cientos de kilogramos de abrasivo por minuto a las piezas fundidas, con el consiguiente desgaste y consumo de energía. Los costes operativos anuales son enormes. Y aunque los costes de piezas y mantenimiento son quizás los más visibles, el consumo de abrasivo (junto con el consumo de energía) representa uno de los dos segmentos principales de los costes operativos de las turbinas. Reducirlo supone un importante ahorro. Con ATLAS Command, las fundiciones ahora pueden reducir drásticamente el consumo de abrasivo con un simple cambio de piezas de desgaste».

Consumo de abrasivo reducido hasta un 40%

Las piezas de desgaste ATLAS Command trabajan en conjunto para reducir la degradación abrasiva y concentrar más energía en el granallado y menos en el desgaste. Las palas, el impulsor y el distribuidor presentan nuevos diseños, optimizados como un sistema mediante rigurosas pruebas. El resultado: reducciones en el consumo de abrasivo de al menos un 20 % y hasta un 40 % (para un proceso típico de granallado de fundición con granalla de acero redonda).

Gracias a un nuevo proceso de fabricación de las paletas, las piezas de desgaste del sistema ATLAS Command ofrecen una vida útil prolongada y sincronizada. Esto significa que pueden cambiarse con menos frecuencia y simultáneamente, lo que agiliza el mantenimiento y reduce la compra de piezas al año. Junto con la reducción de los costes de abrasivo, esto se traduce en un ahorro combinado de entre el 15 % y el 35 % en piezas y abrasivo.

Resultados reales, en fundiciones reales

El sistema ATLAS Command se ha probado no solo en el centro de pruebas, sino también en entornos de fundición reales con clientes piloto.

En una fundición alemana, se implementaron sistemas ATLAS Command en una máquina CT (Clasificación Continua de Granallado) con cuatro turbinas ATLAS 70 de 37 kW. El consumo de abrasivo se redujo un 20% (lo que representa un ahorro anual de casi 70.000 €).

En otra CT, en una fundición española, se cambiaron cuatro turbinas ATLAS 70 de 55 kW por piezas ATLAS Command, lo que redujo el consumo anual de abrasivo en 14,5 toneladas por turbina, en total un ahorro de costes de aproximadamente 80.000 € solo en abrasivo.

Los costes de funcionamiento bajo la lupa

El sistema ATLAS Command forma parte de un esfuerzo estratégico de Wheelabrator para reducir los costes operativos mediante la innovación en piezas de desgaste. El Centro Tecnológico de Wheelabrator en Metelen, Alemania, ha invertido recientemente en nuevas capacidades de laboratorio y pruebas para comercializar con mayor rapidez nuevas piezas de desgaste para su cartera de ruedas.

Magdalene Höltke, Vicepresidenta Sénior Global de Ruedas de Wheelabrator, explica:

«Especialmente en las fundiciones, los costes operativos y el uso eficiente de los recursos son objeto de gran atención. Si bien las nuevas máquinas o las actualizaciones de equipos sin duda generarán cambios significativos en la rentabilidad, requieren inversiones de capital y, por lo general, suponen una interrupción de las operaciones.

«Por eso, adoptar una perspectiva de «coste total de propiedad» del granallado de turbina y, posteriormente, reducir los costes desde dentro, con cada cambio de piezas de desgaste, es una decisión tan inteligente. Junto con la monitorización digital, la implementación de piezas de desgaste que aborden los principales factores de coste es la forma más rápida e inmediata de reducir drásticamente el coste total del proceso de granallado».

ATLAS Command está disponible inicialmente para las turbinas de granallado de fundición ATLAS 70/U70x500. El sistema se ofrece como un kit sincronizado con la vida útil, que incluye las piezas de desgaste principales, que se cambian simultáneamente, minimizando las interrupciones. El kit está disponible en versiones con giro horario y antihorario. El concepto de ATLAS Command ya se está aplicando a las piezas de desgaste de otras turbinas de la gama Wheelabrator, junto con piezas que amplían los intervalos de mantenimiento y reducen el consumo de energía.