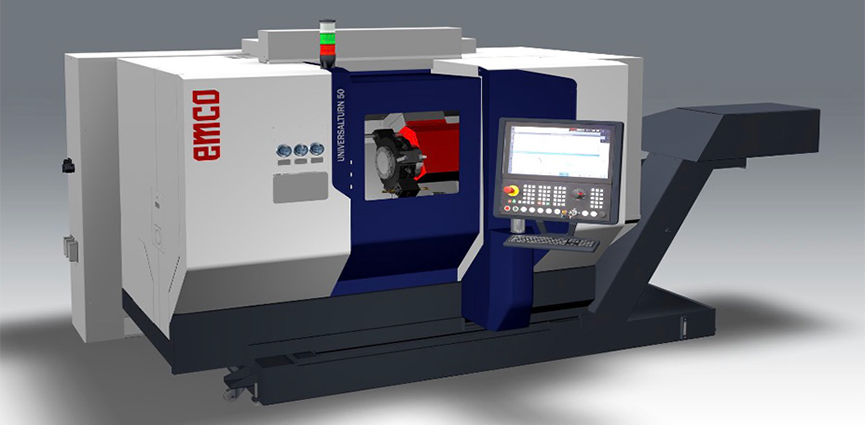

La nueva UNIVERSALTURN 50 es una torneadora compacta y potente con una capacidad de barra de 51 mm, especialmente desarrollada para satisfacer las crecientes demandas del mercado.

Basada en el concepto de éxito probado de la serie MAXXTURN, la UNIVERSALTURN 50 combina las tecnologías de EMCO con desarrollos orientados al futuro para ofrecer la máxima eficiencia, fiabilidad de proceso y versatilidad.Los accionamientos altamente dinámicos no solo permiten ciclos de mecanizado rápidos, sino que también garantizan la precisión y rigidez necesarias al mecanizar simultáneamente complejas piezas torneadas y fresadas.Otro punto fuerte es el eje Y integrado con una guía larga, que por un lado garantiza un torneado estable y, por otro, amplía considerablemente las funciones de fresado.Dependiendo de la configuración, el concepto de la máquina ofrece así una base escalable y potente para la producción precisa y económica de piezas complejas.

Amplia gama de aplicaciones en diversas industrias

Dependiendo de la configuración seleccionada, la gama de fabricación incluye componentes para hidráulica y neumática, ingeniería mecánica y de plantas, tecnología automotriz y de motores, así como aplicaciones en tecnología médica, tecnología de fijación y transporte. Además, la máquina también es adecuada para producir piezas de rodamientos deslizantes y rodantes, así como componentes para tecnología de defensa, donde se requiere la máxima precisión y fiabilidad del proceso.

Soluciones de automatización flexibles y adaptables

Hay dos conceptos diferentes de carga de barras disponibles para el procesamiento de barras: Las cargadoras de barra corta, como la IRCO ILS-MUK, ofrecen una solución económica y que ahorra espacio para la recarga automática, con ventajas como bajos costos de inversión y requisitos de espacio, funcionamiento silencioso y una sala de máquinas limpia sin contaminación por aceite. Alternativamente, las cargadoras de barras de 3 metros de TOP AUTOMAZIONI o FMB permiten disponer de mayores existencias de material y, por lo tanto, una mayor autonomía de producción. Las piezas terminadas se transportan desde el área de trabajo a una caja de piezas o una cinta transportadora utilizando el probado colector de piezas EMCO.

Existen diversos conceptos de automatización para la carga y descarga automáticas que pueden adaptarse individualmente a los requisitos de producción. Como opción, se ofrece un mini pórtico integrado con doble pinza. Esto permite la carga y descarga totalmente automática de piezas de trabajo más allá del paso de la barra.

Todos los movimientos están controlados por CNC y se ejecutan con precisión y rapidez mediante el sistema de control de la máquina. Las piezas brutas preformadas se pueden cargar en el dispositivo de sujeción correspondiente con la orientación correcta y recogerse con la orientación correcta.