En respuesta a la gran demanda de soluciones de mecanizado fiables para la industria aeroespacial, el especialista en herramientas de corte y sistemas portaherramientas, Sandvik Coromant, lanza una nueva serie de herramientas de roscado con macho y fresado de roscas para materiales ISO S (aleaciones con base de níquel y titanio). Estos productos han sido específicamente diseñados para ofrecer una seguridad del proceso excelente en componentes de alto valor, como las carcasas de motor; reduciendo así las tasas de desecho y los tiempos muertos.

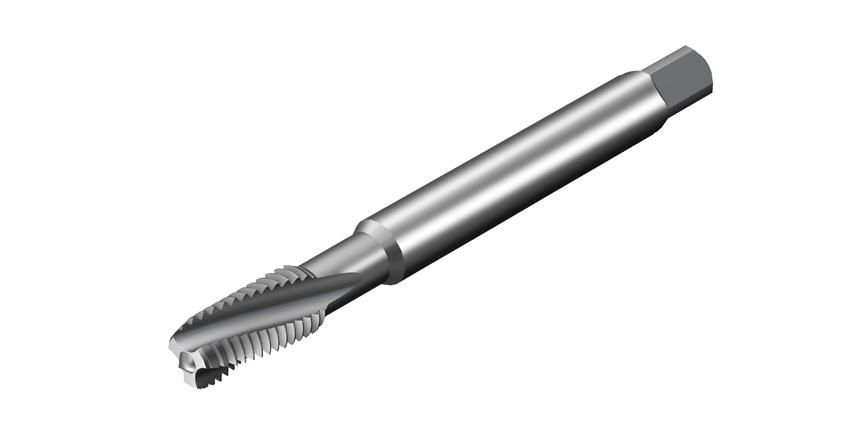

Desarrollada para ofrecer unos resultados constantes y repetibles, la geometría optimizada de los nuevos machos para mecanizado de titanio incluye un ángulo positivo de desprendimiento reducido para materiales exigentes y un recubrimiento de ACN (nitruro de cromo aluminio) que contribuye a evitar la formación de soldaduras. Con el objetivo de prevenir el atasco de la viruta en materiales exigentes, los machos también presentan un flanco de gran incidencia que reduce la fricción. Para conseguir un roscado realmente estable, las herramientas de mecanizado de aleaciones con base de níquel disponen de un ángulo helicoidal reducido, de 10°.

Las fresas de roscar se producen con formas de rosca MJ con ángulo helicoidal de 27°, el ángulo más adecuado para roscado de materiales exóticos. Las roscas de forma MJ predominan en la industria aeroespacial, dado que contribuyen a reducir la carga en la base de la rosca de las piezas.

«Al roscar aleaciones de níquel, el factor más importante es crear el tamaño de agujero correcto para el tamaño de rosca deseado», explica Steve Shotbolt, jefe global de productos de roscado de Sandvik Coromant. «Reducir el empañe de la rosca rebaja el par necesario para guiar el macho y ayuda a eliminar cualquier posibilidad de rotura del macho. Se ha descubierto que, en materiales muy resistentes, no es necesario aplicar los valores de empañe tradicionales del 75%. Habitualmente, la mayoría de los requisitos pueden satisfacerse con empañes del 50 al 60%».

El roscado de aleaciones de titanio, como Ti6Al4V, es más exigente que el de la mayoría de materiales aleados. Por ejemplo, el titanio no es un buen conductor térmico, lo que significa que las temperaturas suelen subir en las superficies y los filos de las herramientas de corte, en lugar de disiparse a lo largo de la pieza y la estructura de la máquina. Este calor acumulado puede resultar en filos astillados y machos de duración reducida. Además, el módulo de elasticidad del titanio, que es relativamente bajo, le aporta «plasticidad» y alta resistencia a la tracción, produciendo un efecto de «cierre» en torno al macho; un factor que puede provocar rozaduras y grietas en la rosca. También incrementa el par del macho y reduce su vida útil.

Los nuevos machos de Sandvik Coromant han sido diseñados para evitar estos problemas, ayudando así a promover la fabricación de varias piezas de motores aeroespaciales entre las que se incluyen carcasas, ejes y discos, y cualquier pieza de motor hecha de materiales ISO S, con salientes y bridas. Estas herramientas también son perfectas para aquellos sectores en los que las aleaciones con base de níquel y titanio son habituales, como la industria del petróleo y gas; bombas y válvulas; y médica.

Sandvik Coromant va a introducir el macho CoroTap® 200 SM para agujeros pasantes en titanio, además de CoroTap 300 SM (agujeros ciegos, titanio) y CoroTap 300 SD (agujeros ciegos, aleaciones con base de níquel). Para fresado de roscas, la empresa lanzará la herramienta R217 para formas de rosca MJ.

En una prueba de rendimiento llevada a cabo en las instalaciones de un cliente, el macho CoroTap 300 SM roscó más del doble de agujeros en una pieza de Inconel 718, pasando de 8 (con el macho de la competencia) a 17 agujeros. Usando un centro de mecanizado DMG DMU 60 CNC, con un 8% de refrigerante exterior, los datos de corte fueron iguales para ambas herramientas: velocidad del husillo de 251 rpm; velocidad de corte de 6 m/min (19,685 pies/min); y velocidad de avance de 0,907 mm/min (28 TPI).