Se trata de la segunda instalación de este tipo existente en el mundo.

Dentro de su ambicioso plan de expansión encaminado a ofrecer soluciones más competitivas para la industria del aluminio, GHI ha desarrollado una novedosa propuesta para las laminaciones en caliente de aluminio, como alternativa a los hornos tipo pit o de empujadora tradicionales. La primera de estas plantas ha sido puesta en servicio en Aluar (Argentina).

Aluar, Aluminio Argentino S.A.I.C es el único productor de aluminio primario de la Republica Argentina. Tiene una plantilla de 2.200 empleados y exporta más del 70% de su producción.

Se trata de una instalación modular compuesta por tres hornos donde se calientan las placas a laminar en caliente y una serie de máquinas auxiliares, que de manera completamente automática, introducen y extraen las placas de los hornos de calentamiento y posteriormente las transfieren, depositándolas sobre el camino de rodillos del laminador en caliente.

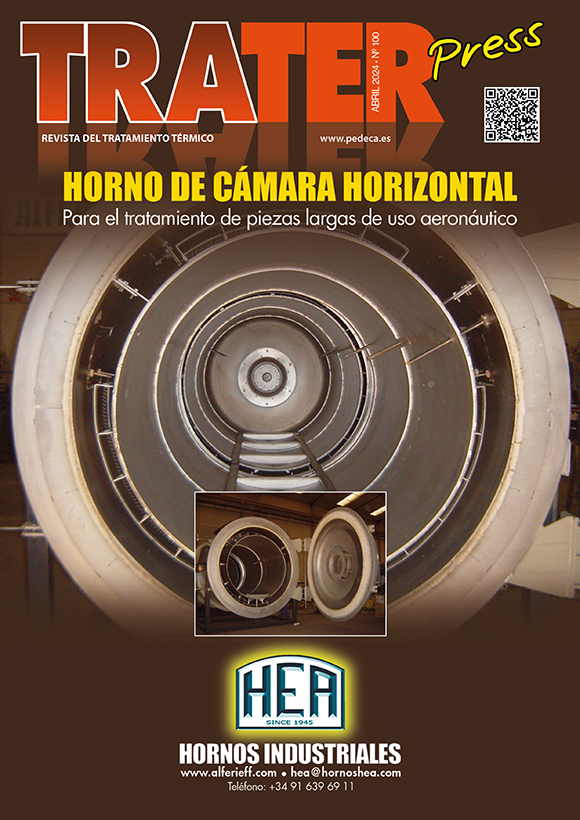

Los hornos son del tipo intermitente de cámara horizontal. La recirculación se consigue por medio de unos ventiladores de recirculación forzada especialmente diseñados por GHI.

Las elevadas prestaciones de estos ventiladores unidas al estudiado diseño de la circulación de los gases en el interior del horno, permiten conjugar tiempos de calentamiento muy cortos , junto con una elevada homogeneidad en la velocidad de calentamiento de las distintas placas cargadas en el horno .

El horno trabaja con recetas térmicas basadas en modelos matemáticos de calentamiento elaborados por GHI que controlan las diferentes consignas de temperatura que se utilizan en el proceso con el fin de optimizar el tiempo de calentamiento. Las temperaturas estimadas por el modelo matemático en las placas son corroboradas mediante la medición real de la temperatura de las placas.

La uniformidad de temperatura lograda en las placas es total. Así, en los ensayos de recepción efectuados, la diferencia de temperatura entre la placa más caliente y la más fría del horno es inferior a un grado centígrado.

Los hornos tradicionales de empujadora son del tipo semicontinuo, lo que obliga a que todas las placas estén sometidas al mismo ciclo térmico en lo que se refiere a temperatura y tiempos de calentamiento y mantenimiento. Esta característica hace que estos hornos sean ideales para tratar grandes series de placas de la misma aleación y dimensiones. Sin embargo, el nuevo concepto de horno de cámara, al albergar un número reducido de placas, es especialmente adecuado para tratar pequeños lotes de placas, lo que le confiere una alta flexibilidad.

Todas las características mencionadas de los hornos de cámara los convierten también en un complemento especialmente recomendable cuando se quiere ampliar la capacidad de producción de una planta existente equipada con hornos de empujadora la que se quiere dotar de flexibilidad para tratar pequeños lotes de placas de diferentes aleaciones con alto valor añadido.

La planta está sensorizada y dotada de tecnología 4.0, lo que permite tanto mejorar notablemente el control del proceso productivo como mejorar el consumo energético y reducir las emisiones de gases a la atmósfera.